Sự khác biệt giữa PFMEA và DFMEA

Share

Share

Các sự khác biệt chính giữa PFMEA và DFMEA là PFMEA giúp phân tích các thất bại tiềm năng của một quy trình cụ thể của một đơn vị kinh doanh trong khi DFMEA giúp phân tích các thất bại tiềm năng của thiết kế sản phẩm.

Phương pháp FMEA (Phân tích hiệu ứng chế độ thất bại) giúp xác định các chế độ thất bại tiềm năng của một quy trình tại quản lý vận hành và thiết kế ở giai đoạn phát triển sản phẩm trong một hệ thống và phân loại các thất bại dựa trên khả năng và mức độ nghiêm trọng của lỗi. Chế độ thất bại đề cập đến bất kỳ lỗi hoặc lỗi trong thiết kế, quy trình hoặc một mặt hàng, ảnh hưởng đến khách hàng. Phân tích hiệu ứng của người Viking là đề cập đến nghiên cứu về hậu quả của những thất bại.

NỘI DUNG

1. Tổng quan và sự khác biệt chính

2. PFMEA là gì

3. DFMEA là gì

4. Điểm tương đồng giữa PFMEA và DFMEA

5. So sánh cạnh nhau - PFMEA vs DFMEA ở dạng bảng

6. Tóm tắt

PFMEA là gì?

PFMEA là viết tắt của Phân tích hiệu ứng chế độ thất bại. Phương pháp này có thể xác định các chế độ thất bại tiềm năng trong các quy trình ở cấp độ hoạt động. Nói chung, một nhóm có kinh nghiệm về kỹ thuật tiến hành PFMEA. Quá trình cơ bản là thu thập dữ liệu đầy đủ cho các nguyên nhân của các chế độ thất bại để khắc phục hoặc giảm thiểu ảnh hưởng của chế độ thất bại.

Hơn nữa, PFMEA là một công cụ có cấu trúc được sử dụng bởi tất cả các loại tổ chức. Nó giúp xây dựng tác động của các chế độ thất bại và ưu tiên các hành động cần thiết để giảm thiểu rủi ro. PFMEA được ghi lại và trình bày trước khi đưa ra bất kỳ quy trình mới nào để giảm thiểu các mối nguy tiềm ẩn. Ngoài ra, cũng có thể áp dụng điều này cho các quy trình hiện hành để đạt được sự cải tiến liên tục của hệ thống.

DFMEA là gì?

DFMEA là viết tắt của Phân tích hiệu ứng chế độ thất bại thiết kế. Phương pháp này giúp xác định những thất bại tiềm tàng trong thiết kế sản phẩm ở giai đoạn phát triển. Trong hầu hết các trường hợp, các kỹ sư sử dụng điều này như một quy trình để khám phá khả năng thất bại trong thiết kế trong tình huống thực tế hoặc sử dụng.

Các kỹ sư công cụ chính cho DFMEA là ma trận DFMEA. Ma trận này trình bày một cấu trúc để biên dịch và ghi lại các thông tin liên quan bao gồm thông số kỹ thuật, ngày phát hành, ngày sửa đổi và các thành viên trong nhóm. Nói chung, DFMEA là nhóm làm việc chuyên môn kỹ thuật và có thể là một nhóm chức năng chéo. Hơn nữa, DFMEA không dựa vào các điều khiển quy trình để khắc phục các lỗi thiết kế có thể xảy ra

Điểm tương đồng giữa PFMEA và DFMEA là gì?

- PFMEA và DFMEA là hai loại phân tích hiệu ứng chế độ Thất bại.

- Các bước cơ bản trong DFMEA và PFMEA tương tự nhau, nhưng chúng có hai ứng dụng khác nhau.

- Cả DFMEA và PFMEA đều chỉ ra những thất bại có thể xảy ra, mức độ nghiêm trọng của rủi ro, kiểm soát hiện tại, khuyến nghị và cải thiện sau các hành động được đề xuất.

- Mục tiêu cuối cùng của cả hai là giảm hoặc tránh các lỗ hổng lớn của sản phẩm và sản xuất.

- Những phương pháp này cũng có thể làm giảm chi phí thiết kế hoặc vận hành.

- Hơn nữa, một số thất bại có thể không được giảm nhẹ tại DFMEA. Những thất bại này có thể được chuyển sang PFMEA để thực hiện các biện pháp kiểm soát cần thiết để cải thiện sản phẩm.

Sự khác biệt giữa PFMEA và DFMEA là gì?

Sự khác biệt chính giữa PFMEA và DFMEA là PFMEA liên quan đến các quy trình trong khi DFMEA liên quan đến thiết kế sản phẩm. Mục tiêu chính của DFMEA là phát hiện ra những thất bại tiềm tàng của thiết kế sản phẩm trong khi mục tiêu chính của PFMEA là phát hiện ra những thất bại tiềm tàng của các quy trình. Đánh giá cơ bản về DFMEA được thực hiện với việc sử dụng sơ đồ sản phẩm, trong khi PFMEA được thực hiện bằng sơ đồ quy trình. Một điểm khác biệt giữa PFMEA và DFMEA là PFMEA xảy ra ở cấp độ hoạt động trong khi DFMEA xảy ra ở giai đoạn phát triển.

Tóm tắt- PFMEA vs DFMEA

Tóm tắt- PFMEA vs DFMEA

Sự khác biệt chính giữa PFMEA và DFMEA là PFMEA giúp phân tích các thất bại tiềm tàng của một quy trình cụ thể ở cấp độ hoạt động trong khi DFMEA giúp phân tích các thất bại tiềm năng của thiết kế sản phẩm ở cấp độ thiết kế và phát triển. Hơn nữa, các phương pháp này sẽ giảm chi phí sản xuất và cũng như các thất bại có thể xảy ra trong các lần ra mắt sản phẩm.

Tài liệu tham khảo:

1. Bạn có nên thực hiện một thiết kế hay quy trình FMEA không? (DFMEA hoặc PFMEA). CMS của tôi, ngày 20 tháng 1 năm 2017, Có sẵn tại đây.

Hình ảnh lịch sự:

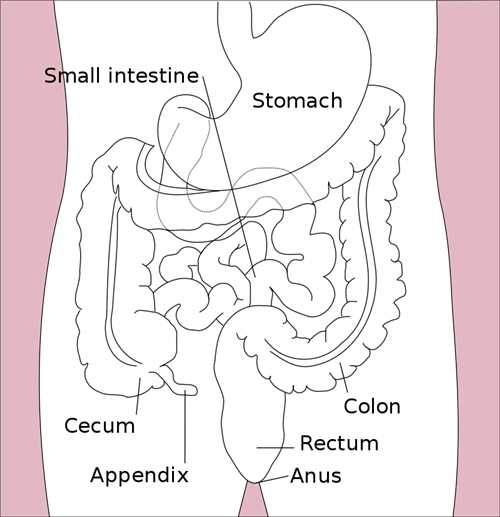

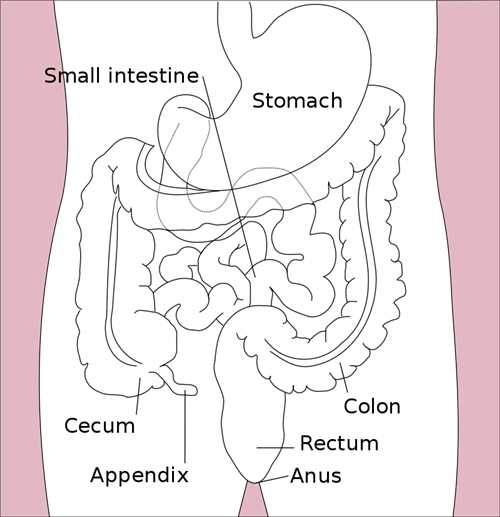

1. FM FMAA bởi By Dieter vandeun - Công việc riêng (Miền công cộng) qua Commons Wikimedia

Tóm tắt- PFMEA vs DFMEA

Tóm tắt- PFMEA vs DFMEA